e-모빌리티의 진보와 혁신은 연소 엔진 시장에 큰 변화를 가져왔습니다. 그러나 글로벌 비교에서 연소 엔진은 여전히 필수 불가결합니다.

또한 최근 몇 년 동안 내연 기관 기술에 많은 혁신이 있었습니다. 연소실의 산소량을 늘리기 위해 터보차징을 사용하여 신선 가스 압력을 점점 더 높였습니다. 연료 분사 압력을 높임으로써 필요한 연료의 양을 크게 줄일 수 있게 되었습니다. 특히 마찰 값을 줄이기 위해 피스톤, 크랭크 샤프트, 커넥팅 로드와 같은 부품의 무게를 상당히 낮췄습니다. 연소실 크기와 연료 소비는 최근 몇 년 동안 거의 절반으로 줄어들어 고압축 엔진으로 이어졌습니다.

엔진의 기술 개발로 인해 부품에 대한 품질 요구가 상당히 높아졌습니다. 최신 연소 엔진의 모든 구성 요소는 더 높은 부하를 견딜 수 있어야 하며, 이는 불과 몇 년 전보다 훨씬 더 긴 범위에서 가능한 한 가장 긴 작동 및 작동 시간을 유지하면서 가능해야 합니다.

부품에 결함이 있으면 엔진룸이 크게 손상될 수 있습니다. 그러나 물질적 손해에 더하여, 예를 들어 이미지 손실과 같은 관련된 중요하지 않은 손해도 적지 않을 수 있습니다. 따라서 생산 공정의 초기 단계에서 결함이 있는 구성 요소를 감지하고 분류하는 것이 더욱 중요합니다. 다목적 검사 시스템을 갖춘 KARL DEUTSCH는 모든 테스트 부품 제품군에 적합한 솔루션을 제공합니다.

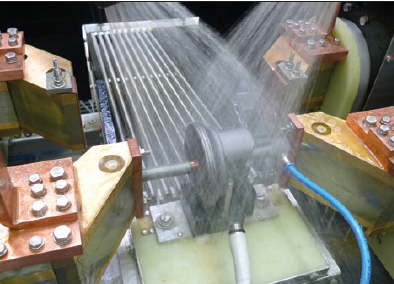

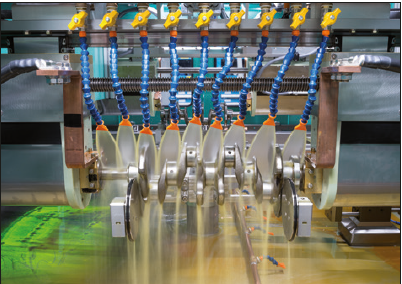

엔진 역학의 필수 요소이자 동시에 높은 스트레스를 받는 부분은 크랭크축입니다. 엔진 블록의 중앙 링크이며 피스톤의 진동 운동을 원형 운동으로 변환합니다. 크랭크샤프트의 주요 부하는 메인 베어링과 커넥팅 로드의 베어링 영역에서 발생합니다. 따라서 재료 테스트의 주요 초점은 언급된 베어링 표면과 연결 샤프트 영역에 있습니다. 이 테스트 작업은 자화 및 이동 코일이 결합된 DEUTROFLUX UWS 시리즈의 테스트 벤치에서 최적으로 해결됩니다.

이는 3기통 엔진용 크랭크샤프트의 유명한 인도 제조업체의 최신 프로젝트에도 적용됩니다. 주기 시간 사양을 충족하기 위해 기계는 이중 시스템으로 설계되었으며 두 개의 개별 자화 스테이션을 제공합니다. 완성된 시스템은 현재 인도 고객에게 배송 중이며 앞으로 몇 주 안에 시운전될 예정입니다. 현장에서는 완전 자동화된 생산 라인을 연동하여 시스템을 운영하게 됩니다. 공급은 이중 그리퍼가 장착된 로봇 시스템에 의해 수행됩니다.

이 프로젝트에서는 전달 전에 신중한 인터페이스 조정이 중요했습니다. 상위 제어 시스템과의 통신은 부퍼탈 공장에서 이미 세부적으로 테스트되었으므로 고객 사이트에서 시운전은 독립적으로 수행됩니다. KARL DEUTSCH 서비스 엔지니어의 지원 없이도 가능합니다. 따라서, 코로나 시대의 출장은 피할 수 있습니다. 글로벌 판매 파트너 네트워크 덕분에 전 세계적으로 전문적인 지원을 제공할 수 있습니다. 이 경우 초기 교육은 뭄바이에 본사를 둔 NDT TECHNOLOGIES에서 제공합니다.